Roto-toenemende principe en structurele kenmerken van Flower Pot Molds

Omdat de tuinbouwindustrie booming is, zijn bloempotten onmisbare tuinproducten en hun productietechnologie innoveert constant. Met zijn unieke voordelen is rotatiemalen een belangrijke manier geworden om bloempotten te produceren. Het diepgaande begrip van de principes van rotatiemolken en de structurele kenmerken van bloempottenvormen is de belangrijkste eerste stap om een efficiënte productie en nauwkeurige vorm van bloempotten te bereiken rotatiemalen.

ROTO-MOLDING, ook bekend als rotatiemolken, is gebaseerd op het principe van het toevoegen van een bepaalde hoeveelheid plastic poeder aan de schimmelholte, vervolgens de vorm sluiten, de vorm rond twee loodrechte assen door een mechanisch apparaat draaien en de mal tegelijkertijd verwarmen. Tijdens het rotatie- en verwarmingsproces is het plastic poeder geleidelijk en gelijkmatig gecoat, gesmolten en gebonden aan het oppervlak van de schimmelholte onder de gecombineerde werking van zwaartekracht en warmte, waardoor een compleet plastic product wordt gevormd dat consistent is met de vorm van de schimmelholte. Nadat het plastic volledig is gesmolten en geplasticeerd, stop dan met het verwarmen en koel de mal om het product te stollen. Open ten slotte de mal en haal de gevormde bloempot eruit.

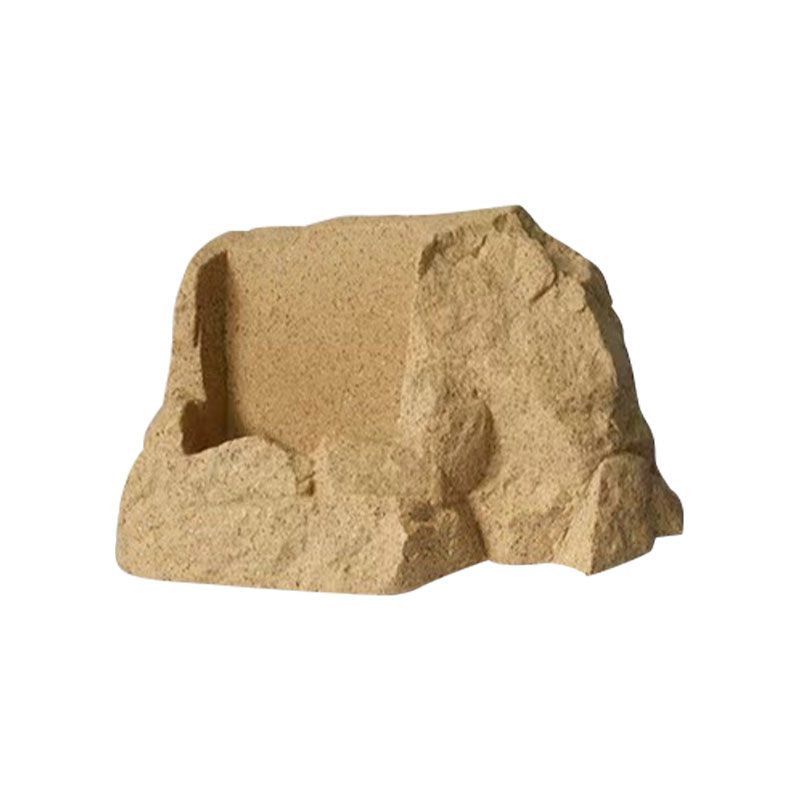

Dit vormproces heeft veel voordelen. Ten eerste kan rotatiemolken holle en complexvormige producten produceren, wat zeer geschikt is voor tuinbloempotten met verschillende vormen. Of het nu gaat om een artistieke bloempot met een unieke vorm of een functionele bloempot met een speciale functionele structuur, het rotatieligingsproces kan het gemakkelijk bereiken. Ten tweede is de rotatievormingsvorm relatief eenvoudig en goedkoop. In vergelijking met spuitmalren, vereisen rotatiemolvormen geen complexe pouring -systemen en ejectiemechanismen, en hun structuren zijn eenvoudiger, en de productie -moeilijkheid en kosten worden dienovereenkomstig verlaagd, waardoor bedrijven snel in productie kunnen komen tegen lagere kosten bij het ontwikkelen van nieuwe producten.

De structurele kenmerken van de bloemenpotvorm zijn belangrijke factoren bij het bepalen van de kwaliteit van bloempotten. Vanuit de algehele structuuroogpunt bestaat de bloempotvorm meestal uit een bovenste vorm en een onderste vorm, en de bovenste en onderste vormen worden gesloten en geopend door een klemmechanisme. Het ontwerp van het klemmechanisme moet ervoor zorgen dat de bovenste en onderste vormen strak passen om het lekken van plastic poeder tijdens het rotatiemolatieproces te voorkomen, en tegelijkertijd zou het gemakkelijk moeten zijn om de productie -efficiëntie te verbeteren en te verbeteren. De vorm van de schimmelholte bepaalt direct de vorm van de bloempot, en de oppervlaktekwaliteit en dimensionale nauwkeurigheid hebben een belangrijke invloed op het vormeffect van de bloempot. Om ervoor te zorgen dat het oppervlak van de bloempot glad en plat is, moet het oppervlak van de schimmelholte fijn worden verwerkt en gepolijst om de oppervlakteruwheid te verminderen. Bovendien is het uitlaatsysteem van de mal ook een belangrijk onderdeel. Tijdens het rotatiespolproces moet de lucht in de schimmelholte in de tijd worden ontladen, anders zullen defecten zoals bubbels en deuken worden gevormd op het oppervlak van de bloempot. Daarom kan het redelijke ontwerp van de positie en de grootte van het uitlaatgat de lucht in de holte effectief afvoeren en de vormkwaliteit van de bloempot waarborgen.

Als ik de gemeenschappelijke ronde bloempotvorm als voorbeeld neemt, nemen de bovenste en onderste vormen meestal een gesplitste structuur aan en een afdichtingsgroef wordt aan de rand van de mal gezet. De afdichtingsstrook is geïnstalleerd om ervoor te zorgen dat de afdichting nadat de mal is gesloten. Een bepaald aantal uitlaatgaten wordt aan de onderkant en zijkant van de mal ingesteld. De positie en grootte van de uitlaatgaten worden bepaald door precieze berekening en testen om het beste uitlaateffect te garanderen zonder de sterkte van de mal te beïnvloeden. Voor sommige bloemenpotvormen met complexe patronen of decoraties is speciale snij- of verwerking vereist op het oppervlak van de schimmelholte om ervoor te zorgen dat het patroon op het oppervlak van de bloempot helder en realistisch is.

Met de continue vooruitgang van wetenschap en technologie ontwikkelen rotatietechnologie en het structurele ontwerp van bloempottenvormen ook. Het gebruik van computerondersteunde ontwerp (CAD) en Computer-Aided Manufacturing (CAM) kan bijvoorbeeld nauwkeuriger de structuur ontwerpen en de schimmel verwerken en het ontwerp en de productie-efficiëntie van de mal verbeteren. Tegelijkertijd biedt de toepassing van nieuwe schimmelmaterialen en de ontwikkeling van de behandelingstechnologie van schimmeloppervlak ook een sterke ondersteuning voor het verbeteren van de prestaties en de levensduur van bloempotten.

Een diep begrip van de principes van rotatiemolken en de structurele kenmerken van bloempottenvormen vormen de basis voor het optimaliseren van het productieproces van bloempotten en het verbeteren van de productkwaliteit. Alleen door de voordelen van rotatie-vorming en het belang van schimmelstructuur volledig te realiseren, kunnen we continu verbeteren en innoveren in de werkelijke productie, de efficiënte productie en nauwkeurige vorm van bloemenpot rotational-vormstanden realiseren en voldoen aan de marktvraag naar hoogwaardige tuinpotten van tuinieren.

Materiaalselectie en duurzaamheidsanalyse van roto-moldingvormen voor tuinbloempotten

In het productieproces van roto-moldingvormen voor tuinpotten van tuinieren is de selectie van schimmelmaterialen cruciaal. Het heeft niet alleen direct invloed op de prestaties en de levensduur van de schimmel, maar heeft ook invloed op de productie -efficiëntie en productkwaliteit van de bloempotten. Tegelijkertijd kan een diepgaande analyse van de duurzaamheid van schimmelmaterialen bedrijven helpen het gebruik van schimmels beter te begrijpen, de productie- en onderhoudsplannen redelijkerwijs te rangschikken en dus een efficiënte productie en nauwkeurige vorm van roto-toenemende mallen te bereiken voor tuinpotten van tuinieren.

ROTO-MOLDING MOLD-MATERIALEN moeten een verscheidenheid aan prestatiekenmerken hebben om aan verschillende vereisten in het productieproces te voldoen. Allereerst is een goede thermische geleidbaarheid een van de belangrijkste factoren. Tijdens het rotopollingproces moet de mal de warmte snel en gelijkmatig overbrengen, zodat het plastic poeder snel kan worden gesmolten en kunststof. Als de thermische geleidbaarheid van het schimmelmateriaal slecht is, zal het plastic ongelijk worden verwarmd, wat resulteert in lokaal oververhitting of overkoeling, wat de vormkwaliteit van de bloempot beïnvloedt en defecten zoals vervorming en kraken veroorzaakt. Ten tweede moet het schimmelmateriaal hoge sterkte en hardheid hebben. Tijdens het rotopoldingsproces moet de schimmel bepaalde mechanische en thermische spanningen weerstaan, vooral tijdens frequente openings- en sluitingsoperaties en verwarming en koelcycli bij hoge temperatuur, de mal is gevoelig voor vervorming en slijtage. Daarom kan het kiezen van materialen met hoge sterkte en hardheid ervoor zorgen dat de schimmel een goede dimensionale nauwkeurigheid en vormstabiliteit handhaaft tijdens langdurig gebruik. Bovendien moet het schimmelmateriaal ook een goede corrosieweerstand en verwerkingsprestaties hebben. Aangezien sommige chemische additieven kunnen worden gebruikt in het rotopoldingproces, moet het schimmelmateriaal de corrosie van deze chemicaliën kunnen weerstaan. Tegelijkertijd moet het materiaal, om de productiekosten van de schimmel te verlagen en de productie -efficiëntie te verbeteren en te verbeteren, gemakkelijk te verwerken en vorm te zijn en handig te zijn voor snijden, boren, polijsten en andere verwerkingsactiviteiten.

Momenteel zijn de materialen die vaak worden gebruikt voor rotatiestormen van tuinbloempotten voornamelijk aluminiumlegering, stalen en composietmaterialen. Aluminiumlegering heeft de voordelen van lage dichtheid, goede thermische geleidbaarheid en uitstekende verwerkingsprestaties, en is een van de meest gebruikte materialen in rotatiemalen. Het kan snel warmte overbrengen, zodat het plastic poeder gelijkmatig wordt verwarmd, wat helpt om de vormkwaliteit en productie -efficiëntie van de bloempot te verbeteren. Tegelijkertijd is het gewicht van aluminiumlegering licht, wat handig is voor de afhandeling en installatie van de mal en vermindert de arbeidsintensiteit. De hardheid en slijtvastheid van aluminiumlegering zijn echter relatief laag en het is gemakkelijk te dragen tijdens langdurig gebruik en regelmatig onderhoud en reparatie zijn vereist. Staal heeft hoge sterkte en hardheid, goede slijtvastheid en corrosieweerstand, kan bestand zijn tegen grote mechanische en thermische spanning en is geschikt voor de productie van grote of complexe bloempotten. De thermische geleidbaarheid van staal is echter relatief slecht, en er is een langere verwarmingstijd nodig tijdens het rotatiemolatieproces, wat de productie -efficiëntie kan beïnvloeden. Bovendien is het gewicht van staal groot, wat de moeilijkheid van het hanteren en installeren van de mal verhoogt. Composietmaterialen zijn de afgelopen jaren opkomende schimmelmaterialen. Het combineert de voordelen van meerdere materialen en heeft de kenmerken van lichtgewicht, hoge sterkte, goede thermische geleidbaarheid en sterke corrosieweerstand. Glasvezelversterkte plastic (FRP) composietmaterialen hebben bijvoorbeeld niet alleen goede uitgebreide prestaties, maar hebben ook relatief lage kosten, wat de tekortkomingen van aluminiumlegering en staal tot op zekere hoogte goedmaakt. De verwerkingstechnologie van composietmaterialen is echter relatief ingewikkeld en heeft hoge vereisten voor productieapparatuur en technologie.

De duurzaamheid van schimmelmaterialen wordt beïnvloed door vele factoren. Allereerst is de gebruiksomgeving een belangrijke factor. Als de schimmel lange tijd in een hoge temperatuur, vochtige of corrosieve gasomgeving is, versnelt deze de veroudering en corrosie van het schimmelmateriaal en verminderen de levensduur van de schimmel. Ten tweede zullen de parameters van het productieproces ook de duurzaamheid van de schimmel beïnvloeden. Tijdens het rotatiemolatieproces zal overmatige temperatuur en rotatiesnelheid de thermische spanning en mechanische spanning van de schimmel verhogen, wat resulteert in schimmelvervorming en verhoogde slijtage. Bovendien zijn de gebruiksfrequentie en het onderhoud van de schimmel ook direct gerelateerd aan de duurzaamheid ervan. Frequent gebruik zorgt ervoor dat de mal sneller draagt en vermoeidheid, terwijl regelmatig onderhoud, zoals reiniging, smering en roestpreventie, de levensduur van de schimmel effectief kan verlengen.

Om de duurzaamheid van rotomolde vormen voor tuinbloempotten te verbeteren, kunnen een verscheidenheid aan maatregelen worden genomen. Enerzijds moet het schimmelmateriaal redelijkerwijs worden geselecteerd op basis van de specifieke productiebehoeften en de gebruiksomgeving. Voor de productie van kleine bloempotten met hoge vereisten voor oppervlaktekwaliteit kunnen aluminiumlegeringsvormen prioriteit krijgen; Voor de productie van grote bloempotten met complexe vormen en hoge sterkte -eisen, kunnen stalen vormen geschikter zijn; En voor sommige gelegenheden met speciale vereisten voor gewicht en prestaties, kunnen composietvormen worden geprobeerd. Aan de andere kant optimaliseer het productieparameters van het productieproces om de langdurige werking van de schimmel bij overmatig hoge temperaturen en snelheden te voorkomen en de stress op de schimmel te verminderen. Stel tegelijkertijd een compleet schimmelonderhoudssysteem op, inspecteren, inspecteren, schoonmaken, smeren en repareren de schimmel, ontdek en behandel de mal onmiddellijk en zorgt ervoor dat de schimmel altijd in goede staat is.

De materiaalselectie en duurzaamheidsanalyse van de rotatievorm van de tuinbloempot zijn belangrijke links om een efficiënte productie en nauwkeurige vorm te bereiken. Alleen door verschillende factoren volledig te overwegen, rationeel schimmelmaterialen te selecteren en effectieve maatregelen te nemen om de duurzaamheid van de schimmel te verbeteren, kan de soepele productie van bloempotten worden gegarandeerd en de economische voordelen en het concurrentievermogen van de markt van de onderneming worden verbeterd.

Controle van belangrijke parameters tijdens de productie (temperatuur/snelheid/koeling)

In het rotomoldingproces van tuinbloempotten is nauwkeurige regeling van belangrijke parameters zoals temperatuur, rotatiesnelheid en koeling het kernelement om een efficiënte productie en nauwkeurige vorm van bloempotten te bereiken. Deze parameters zijn onderling verbonden en beïnvloeden elkaar. Onjuiste controle van elke parameter kan leiden tot kwaliteitsproblemen in bloempotten, wat de productie -efficiëntie en productkwaliteit beïnvloedt. Daarom is het erg belangrijk om een diep begrip en redelijke controle over deze belangrijke parameters te hebben.

Temperatuur is een van de meest kritieke parameters in het rotomoldingproces, die direct het smelt- en kunststofproces van het plastic poeder beïnvloedt. Aan het begin van rotomolding moet de mal worden verwarmd tot een geschikte temperatuur, zodat het plastic poeder snel kan smelten en het oppervlak van de schimmelholte gelijkmatig kan bedekken. Als de temperatuur te laag is, kan het plastic poeder niet volledig worden gesmolten, wat defecten zoals ongelijkheden en gelaagdheid op het oppervlak van de bloempot veroorzaakt; Als de temperatuur te hoog is, kan het plastic ontbinden en verouderen, wat de fysieke eigenschappen en uiterlijkkwaliteit van de bloempot beïnvloedt. Verschillende soorten plastic materialen hebben verschillende smelttemperatuurbereiken. De smelttemperatuur van polyethyleen (PE) ligt bijvoorbeeld in het algemeen tussen 120 ℃ en 140 ℃ en de smelttemperatuur van polypropyleen (PP) is ongeveer 160 ℃ tot 170 ℃. In de werkelijke productie is het noodzakelijk om de verwarmingstemperatuur van de mal nauwkeurig in te stellen volgens het gebruikte plastic materiaal en de temperatuur in realtime door het temperatuurregelsysteem te bewaken en aan te passen om ervoor te zorgen dat de temperatuur stabiel is binnen het juiste bereik.

Naast de verwarmingstemperatuur van de mal, heeft de verwarmingstijd ook een belangrijke invloed op de vormkwaliteit van de bloempot. Als de verwarmingstijd te kort is, kan het plastic poeder niet volledig worden gesmolten en geplasticeerd, wat niet -geilte deeltjes in de bloempot veroorzaakt, wat de sterkte van het product beïnvloedt; Als de verwarmingstijd te lang is, zal deze de productiecyclus verhogen, de productie -efficiëntie verminderen en kan het ook overmatig veroudering van het plastic veroorzaken. Daarom is het noodzakelijk om de optimale verwarmingstijd voor elk plastic materiaal en schimmelspecificatie te bepalen door experimenten en accumulatie te ervaren. Tijdens het productieproces kan de verwarmingstijd nauwkeurig worden bestuurd door een timer of een geautomatiseerd besturingssysteem.

Rotatiesnelheid is ook een belangrijke parameter in het productieproces van Rotomolding, die de bewegingsstatus en de distributie -uniformiteit van het plastic poeder in de schimmelholte bepaalt. De juiste rotatiesnelheid kan het plastic poeder gelijkmatig op het oppervlak van de schimmelholte maken onder de werking van zwaartekracht en centrifugale kracht om een product met uniforme dikte te vormen. Als de rotatiesnelheid te laag is, kan het plastic poeder niet volledig worden verspreid, wat zal leiden tot ongelijke wanddikte van de bloempot, en het fenomeen van te dik of te dun in sommige delen; Terwijl als de rotatiesnelheid te hoog is, kan het plastic poeder gewelddadige beweging in de schimmelholte veroorzaken, waardoor de lucht niet in de tijd kan worden ontladen, waardoor bubbels of holtes in de bloempot worden gevormd. Over het algemeen is de rotatiesnelheid van de rotomolde -mal tussen 5 en 30 tpm, en de specifieke rotatiesnelheid moet worden aangepast volgens de grootte, vorm en kenmerken van de schimmel- en plastic materiaal. Voor grote vormen of complexvormige bloempottenvormen kan de rotatiesnelheid op de juiste manier worden gereduceerd om ervoor te zorgen dat het plastic poeder de schimmelholte volledig kan vullen; Voor kleine vormen of eenvoudig gevormde bloempottenvormen kan de rotatiesnelheid op de juiste manier worden verhoogd om de productie-efficiëntie te verbeteren.

Het koelproces is de laatste sleutelverbinding van rotatiemolken, die een belangrijke invloed heeft op de dimensionale nauwkeurigheid en oppervlaktekwaliteit van de bloempot. Tijdens het koelfase moeten de mal en het product gelijkmatig worden afgekoeld om het plastic te stollen. Als de koeling ongelijk is, wordt interne spanning gegenereerd in de bloempot, wat resulteert in defecten zoals vervorming en kraken. De koelsnelheid moet ook redelijkerwijs worden gecontroleerd. Als de koelsnelheid te snel is, zal het plastic oppervlak snel stollen, terwijl de binnenkant zich nog in een gesmolten toestand bevindt, wat resulteert in het onvermogen om de interne druk af te geven, wat resulteert in interne leegten of vervorming; Als de koelsnelheid te langzaam is, wordt de productiecyclus uitgebreid en wordt de productie -efficiëntie verlaagd. Er zijn twee veel voorkomende koelmethoden: waterkoeling en luchtkoeling. Waterkoeling heeft de voordelen van snelle koelsnelheid en hoog rendement, maar het is noodzakelijk om aandacht te besteden aan het regelen van de temperatuur en waterstroom om kwaliteitsproblemen van de bloempot te voorkomen als gevolg van te snelle koeling; Luchtkoeling is relatief mild en geschikt voor gelegenheden waar de koelsnelheid niet vereist is. In de werkelijke productie kunnen de juiste koelmethode en koelparameters worden geselecteerd op basis van de grootte, vorm en kenmerken van het plastic materiaal van de bloempot. Voor grote bloempotten of bloempotten met dikke wanden kan bijvoorbeeld een gecombineerde koelmethode voor waterkoeling gevolgd door luchtkoeling worden gebruikt om de temperatuur van de mal en het product snel te verlagen, en vervolgens langzaam afkoelen van het product door luchtkoeling om interne spanning te elimineren.

Om precieze controle van belangrijke parameters zoals temperatuur, snelheid en koeling te bereiken, kunnen ondernemingen geavanceerde automatische besturingssystemen gebruiken. Sensoren bewaken de temperatuur, snelheid en koelstatus van de mal in realtime en voeren de gegevens terug naar het besturingssysteem. Het besturingssysteem past automatisch de werkstatus van de verwarmingsapparatuur, het roterende apparaat en het koelsysteem aan volgens de vooraf ingestelde parameterwaarden om ervoor te zorgen dat elke parameter altijd binnen het optimale bereik wordt bewaard. Tegelijkertijd moeten ondernemingen ook de training van operators versterken om ze bekend te maken met het productieproces en de besturingsmethoden van belangrijke parameters, zodat ze onmiddellijk abnormale parameterproblemen in het productieproces kunnen ontdekken en aanpakken.

In het Rotomolding -productieproces van tuinbloempotten is nauwkeurige regeling van belangrijke parameters zoals temperatuur, rotatiesnelheid en koeling de sleutel tot het bereiken van efficiënte productie en precieze vormen. Alleen door de rol en invloed van deze parameters diep te begrijpen, parameterwaarden rationeel selecteren en aanpassen en geavanceerde controletechnologie en managementmethoden kunnen gebruiken, kunnen we tuinbloempotten produceren met uitstekende kwaliteit en nauwkeurige grootte om aan de marktvraag te voldoen.

Bloempot schimmelonderhoud en veel voorkomende probleemoplossingen

Tijdens het rotomolding van tuinbloempotten is het onderhoud van bloempottenvormen een belangrijke garantie om de normale werking ervan te waarborgen, de levensduur van de service te verlengen en een efficiënte productie en nauwkeurige vorm te bereiken. Tegelijkertijd kunnen tijdige en effectieve oplossingen, in het licht van verschillende veel voorkomende problemen die zich in het productieproces kunnen voordoen en de productiefouten verminderen en de productie -efficiëntie verbeteren. Daarom is het van groot belang om aandacht te schenken aan het onderhoud van bloemenpotvormen en de oplossingen voor veel voorkomende problemen te beheersen.

Het onderhoud van bloemenpotvormen moet hun hele levenscyclus doorlopen en meerdere aspecten van werk bestrijken. Allereerst is het reinigen van de mal een eenvoudige en belangrijke link. Na elke productie is het noodzakelijk om onmiddellijk het plastic poeder, olievlekken en onzuiverheden op het schimmeloppervlak te reinigen. Als het resterende plastic poeder niet in de tijd wordt gereinigd, wordt het tijdens het volgende verwarmingsproces gecontroleerd, wat de thermische geleidbaarheid van de mal en de oppervlaktekwaliteit van de bloempot beïnvloedt; Olievlekken en onzuiverheden kunnen slijtage op het schimmeloppervlak veroorzaken en de nauwkeurigheid van de schimmel verminderen. Bij het reinigen van de mal kunt u speciale reinigingsmiddelen en gereedschappen gebruiken, zoals zachte borstels, vodden, enz., Om te voorkomen dat scherp gereedschap het schimmeloppervlak krabt. Voor sommige koppige vlekken die moeilijk te reinigen zijn, kunnen professionele reinigingsmethoden zoals ultrasone reiniging worden gebruikt.

Ten tweede kan de smering van de schimmel niet worden genegeerd. Het schimmelklemmechanisme, roterende as en andere bewegende delen moeten regelmatig worden gesmeerd om wrijving en slijtage te verminderen en de normale werking van de mal te waarborgen. Het is erg belangrijk om een geschikt smeermiddel te kiezen. Volgens de werkomgeving en vereisten van de schimmel moeten een smeermiddel met goede smering, anti-oxidatie en anti-corrosie-eigenschappen worden geselecteerd. Zorg ervoor dat het smeermiddel tijdens het smeerproces gelijkmatig wordt aangebracht op het oppervlak van de bewegende delen en ruimt u het overtollige smeermiddel op tijd op om te voorkomen dat het smeermiddel de schimmelholte en het product vervuilt.

Bovendien is de roestpreventie van de schimmel ook een belangrijk onderdeel van het onderhoud. Aangezien de rotatievormingsvorm tijdens het productieproces een hoge temperatuur, vochtigheid en andere omgevingen zal ervaren, is het gemakkelijk om te roesten. Daarom is het noodzakelijk om regelmatig roestpreventie op de schimmel uit te voeren, vooral wanneer de schimmel inactief is, moeten roestpreventie goed worden gedaan. U kunt methoden gebruiken, zoals het aanbrengen van anti-rustolie en het spuiten van anti-reuzenverf om een beschermende film op het oppervlak van de mal te vormen om te voorkomen dat de mal contact met lucht, vocht, enz., Om het doel van roestpreventie te bereiken.

Naast dagelijkse reiniging, smering en roestpreventieonderhoud, moet de mal ook regelmatig worden geïnspecteerd en onderhouden. Controleer of de dimensionale nauwkeurigheid van de schimmel, oppervlaktekwaliteit, schimmelafdichting, enz. Voltoont aan de vereisten en ontdek onmiddellijk problemen met de schimmel en repareer ze. Voor sommige versleten of beschadigde onderdelen, zoals afdichtingsstroken, bouten, enz., Moeten ze op tijd worden vervangen om de prestaties en nauwkeurigheid van de schimmel te waarborgen. Stel tegelijkertijd een schimmelonderhoudsbestand op om het gebruik van de mal, onderhoudsinhoud en tijd op te nemen, om het onderhoudswerkzaamheden van de vorm te volgen en te beheren.

Tijdens het gebruik van de bloemenpotvorm zullen er onvermijdelijk enkele veel voorkomende problemen optreden. Krassen of slijtage op het schimmeloppervlak hebben bijvoorbeeld invloed op de oppervlaktekwaliteit van de bloempot. Voor kleine krassen kan polijsten worden gebruikt om te repareren; Voor diepere krassen of ernstig versleten onderdelen is het repareren van lassen of vervanging van schimmelonderdelen vereist. Een ander veel voorkomend probleem is dat de schimmel niet stevig is geklemd, waardoor plastic poeder lekt, wat de productie -efficiëntie en productkwaliteit beïnvloedt. Wanneer dit gebeurt, is het noodzakelijk om te controleren of de afdichtingsstrook verouderd of beschadigd is. Als er een probleem is, vervangt u de afdichtingsstrook in de tijd; Controleer tegelijkertijd of de bouten van het klemmechanisme los zijn en draai de losse bouten vast. Als de schimmel wordt vervormd tijdens het rotatiemolatieproces, kan deze worden veroorzaakt door onvoldoende sterkte van het schimmelmateriaal of onjuiste productieprocesparameters. Voor het probleem van onvoldoende sterkte van het schimmelmateriaal, kunt u overwegen om een schimmelmateriaal door hogere sterkte te vervangen; Voor het probleem van onjuiste productieprocesparameters moet u de temperatuur, snelheid en andere parameters opnieuw aanpassen om ervoor te zorgen dat de mal onder de juiste werkomstandigheden werkt.

Het onderhoud en de veel voorkomende probleemoplossing van bloempotten zijn de belangrijkste links om te zorgen voor de soepele productie van bloemenpotrotomolding. Door wetenschappelijke en redelijke onderhoudsmaatregelen kan de levensduur van de mal worden verlengd en kunnen de prestaties en precisie van de mal worden verbeterd; en tijdige en effectieve oplossingen voor gemeenschappelijke problemen kunnen de productiefouten verminderen en de productie -efficiëntie en productkwaliteit verbeteren. Alleen door aandacht te schenken aan het onderhoud en probleemoplossing van schimmels kan de efficiënte productie en nauwkeurige vorming van bloempotten rottende schimmels worden bereikt, waardoor grotere economische voordelen voor de onderneming worden gecreëerd.