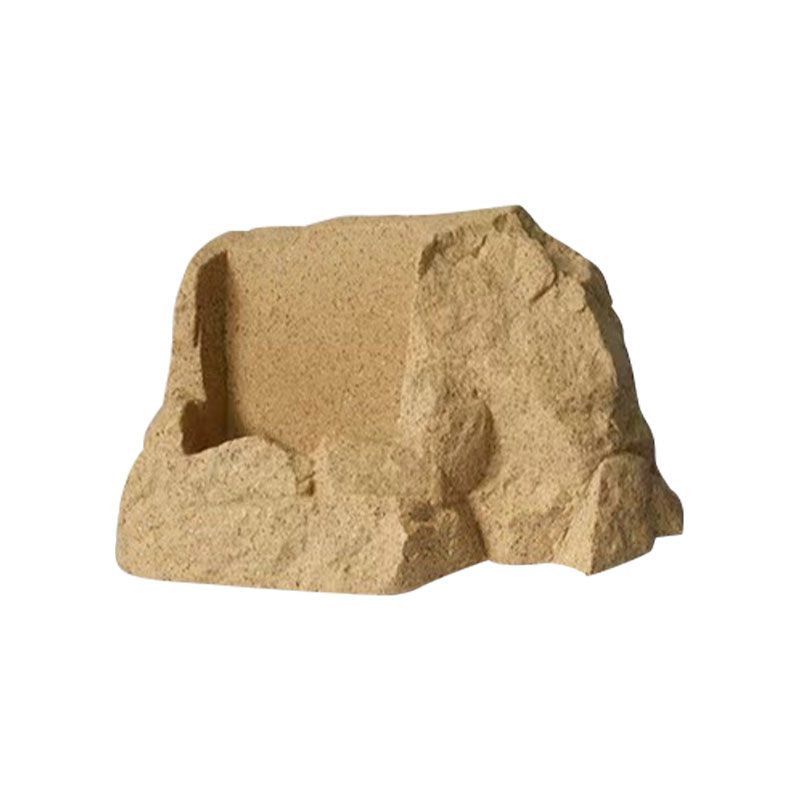

Een van de belangrijkste beschermende onderdelen van terreinvoertuigen is het rotatiegietproces van off-road bumpermallen, de kerntechnologie die de productie ondersteunt van off-road bumpermallen . Het rotatiegietproces zorgt voor een uniforme verdeling en volledige integratie van grondstoffen in de mal door de continue rotatie van de mal en nauwkeurige controle van de verwarmingsomgeving, en vormt uiteindelijk een naadloze productstructuur. Dit proceskenmerk komt in hoge mate overeen met de ontwerpvereisten van off-road bumpermallen, voldoet aan de eisen van bumpers voor complexe vormen en zorgt voor de stabiliteit van matrijzen tijdens herhaalde productie.

Meerdere voordelen van mallen door een gietproces uit één stuk

Het uit één stuk bestaande gietproces waarop de offroad-bumpermal vertrouwt, biedt synergetische voordelen in drie dimensies: duurzaamheid, precisie en esthetiek. In termen van duurzaamheid is de algehele structuur van de gegoten bumper naadloos, omdat de materialen tijdens het proces niet hoeven te worden gesplitst of gelast, waardoor het spanningsconcentratieprobleem wordt vermeden dat wordt veroorzaakt door de aanwezigheid van verbindingspunten, zodat de door de mal geproduceerde producten bestand zijn tegen hoogfrequente schokken in langdurige offroad-omgevingen. De garantie voor precisie komt voort uit de nauwe samenwerking tussen matrijs en proces. Tijdens het rotatiegietproces smelt het materiaal geleidelijk en hecht het zich aan het matrijsoppervlak tijdens rotatieverwarming, waardoor elk detail van de matrijsholte volledig kan worden gereproduceerd en ervoor wordt gezorgd dat de installatiegrootte van de bumper perfect is afgestemd op het voertuigchassis. De verbetering van de esthetiek komt voort uit de naadloze oppervlaktebehandeling. Nadat de mal is gevormd, is er geen extra polijst- of modificatieproces vereist en is het productoppervlak glad en vlak.

Prestatiegarantie van de combinatie van hoogwaardige materialen en processen

De prestaties van de offroad-bumpermatrijs zijn onlosmakelijk verbonden met de synergie van hoogwaardige materialen en rotatiegieten. Wat de materiaalkeuze betreft, hebben de speciale polymeermaterialen die bij de matrijzenbouw worden gebruikt niet alleen een uitstekende sterkte en taaiheid, maar vertonen ze ook een goede vloeibaarheid en vervormbaarheid tijdens rotatiegieten. Nadat deze materialen in de mal zijn geroteerd en verwarmd, zullen ze geleidelijk smelten en gelijkmatig de binnenwand van de mal bedekken om een structurele laag van uniforme dikte te vormen, waardoor wordt verzekerd dat het eindproduct de spanning gelijkmatig kan verspreiden wanneer het wordt blootgesteld aan externe krachten. De weersbestendigheid en corrosieweerstand van het materiaal worden verder verbeterd na procesoptimalisatie, zodat de door de mal geproduceerde bumper zich kan aanpassen aan zware offroad-omgevingen zoals stof, regen, hoge en lage temperaturen, en lange tijd stabiele beschermingsprestaties kan behouden.

Efficiëntie en kostenvoordelen van rotatiegieten bij de matrijzenproductie

De productie-efficiëntie en kostenbeheersing van offroad-bumpermallen laten aanzienlijke voordelen zien met behulp van rotatiegieten. Het structurele ontwerp van rotatiegietmatrijzen is relatief eenvoudig, zonder de noodzaak van complexe gietsystemen of ontvormmechanismen, waardoor de moeilijkheidsgraad van de matrijsfabricage wordt verminderd en de productiekosten van matrijzen aanzienlijk worden verlaagd. Voor offroad-bumpers van verschillende maten en vormen kunnen roto-molding-matrijzen snel worden aangepast door het ontwerp van de matrijsholte flexibel aan te passen, waardoor het probleem van hoge aanpassingskosten, veroorzaakt door de vaste structuur van traditionele matrijzen, wordt vermeden. Tijdens het productieproces vormt het rotatiegietproces het materiaal in één keer door middel van roterende verwarming, waardoor de verbindingstijd van meerdere processen wordt geëlimineerd en de productie-efficiëntie van een enkele set mallen aanzienlijk wordt verbeterd. De stabiliteit van het proces vermindert de herbewerkingssnelheid die wordt veroorzaakt door productdefecten, en vermindert de productiecyclus en de totale kosten.

Het kernvermogen van rotatiegietmatrijzen om zich aan te passen aan off-road-omgevingen

De complexiteit van de offroad-omgeving brengt ernstige uitdagingen met zich mee voor de prestaties van de bumper, en de offroad-bumpermallen die zijn vervaardigd met behulp van rotatiegiettechnologie hebben het kernvermogen om deze uitdagingen aan te gaan. In termen van sterkte heeft de door de mal geproduceerde bumper een hogere vervormingsweerstand dan traditionele gesplitste producten door de uniforme verdeling van materialen en de vormstructuur uit één stuk, en kan hij onder zware impact een stabiele vorm behouden. In termen van duurzaamheid zorgt het matrijsproces voor de dichtheid van het productoppervlak, vermindert het de kans op het binnendringen van vocht en onzuiverheden, vertraagt het de veroudering van materialen en zorgt het ervoor dat de bumper goede prestaties behoudt bij langdurig gebruik. De slagvastheid wordt verbeterd door de gecoördineerde optimalisatie van materialen en processen. Wanneer het voertuig tijdens off-road rijden een onverwachte botsing tegenkomt, kan de bumper een deel van de impactkracht absorberen door zijn eigen elastische vervorming, waardoor schade aan de hoofdstructuur van de voertuigcarrosserie wordt verminderd. De superpositie van deze kenmerken zorgt ervoor dat de offroad-bumpermal, vervaardigd door middel van het rotatiegietproces, continue en betrouwbare bescherming biedt voor voertuigen in zware omstandigheden.