ROTO-MOLDING, ook bekend als rotatie-vorming, rotatieligingen of rotatiemolken, is een holle vormtechnologie die is ontworpen voor thermoplastics. Bij de productie van brandstoftanks in de auto speelt de roto-toenemende mal een cruciale rol. Het bepaalt niet alleen de vorm en grootte van de brandstoftank, maar heeft ook direct invloed op de verdeling van de wanddikte, de oppervlaktekwaliteit en de algehele prestaties van de brandstoftank. Daarom is het kiezen van een geschikte roto-toenemende schimmel cruciaal om de efficiënte productie en productkwaliteit van autofriemelingentanks te waarborgen.

Het werkende principe van de roto-stemmingsvorm is relatief intuïtief maar niet zonder precisie. Ten eerste wordt een bepaalde hoeveelheid poedervormige hars (meestal thermoplastics zoals polyethyleen) in een koude schimmel geladen. Vervolgens wordt de mal op een roto-moldingmachine geplaatst, die de vorm drijft om langzaam te draaien en te roteren rond twee onderling loodrechte assen. Tegelijkertijd verwarmt een externe warmtebron de vorm, waardoor het harspoeder geleidelijk smelt en het gehele schimmelholte -oppervlak gelijkmatig bedekt met zijn eigen zwaartekracht. Ten slotte, na het afkoelen en vormgeven, wordt de brandstoftank van de mal gedemold om een hol naadloos product te vormen.

Belangrijke punten van rotomolding schimmelontwerp

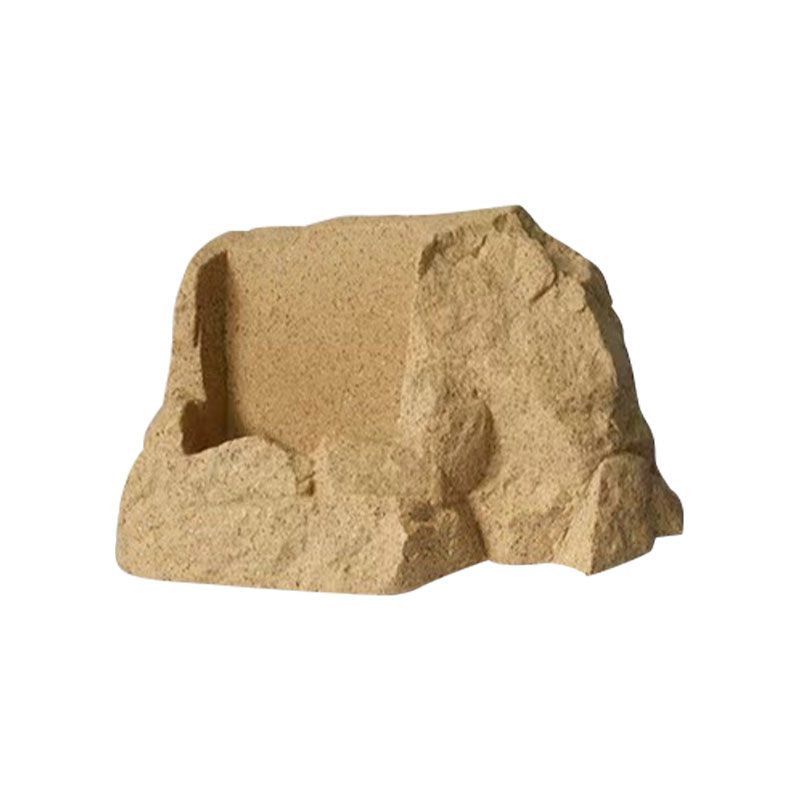

Schimmelstructuur: rotomolde vormen zijn meestal schaalvormig, samengesteld uit bovenste en onderste halve vormen. Ze zijn dunwandig, gelijkmatig verdeeld en lichtgewicht. In schimmelontwerp is eenvoud cruciaal, wat direct de vloeibaarheid van plastic in de mal beïnvloedt. Daarom moeten complexe structuren zoals overdreven diepe holtes en gaten, evenals het versterken van ribben en vaste uitsteeksels, zoveel mogelijk worden vermeden om ervoor te zorgen dat grondstoffen in poedervorm soepel kunnen stromen in de schimmelholte.

Klemstructuur: de klemstructuur van de mal moet gemakkelijk te openen en te sluiten zijn, zodat deze tijdens het verwarmen en het koelen strak kan worden gehouden en kan gemakkelijk worden geopend bij het laden en lossen van materialen.

Materiaalselectie: hoewel rotomolde vormen geen vereisten voor hoge materiaal hebben, is de thermische geleidbaarheid cruciaal. De meeste rotomolde vormen zijn gemaakt van 2 ~ 5 mm stalen platen om een goede thermische geleidbaarheid en schimmelstabiliteit te garanderen.

Uitlaatontwerp: een luchtkanaal moet in de mal worden geplaatst om te voorkomen dat het gesmolten plastic uit de schimmelnaad wordt geperst als gevolg van gasuitbreiding tijdens het verwarmen, en om vervorming van de schimmel en het product te voorkomen dat door negatieve druk in de mal tijdens het koeling wordt veroorzaakt. Kleine en middelgrote mallen lopen vaak uit door het afscheidsoppervlak, terwijl grote mallen speciaal moeten worden uitgerust met ventilatieholten, maar het diafragma moet niet te groot zijn om te voorkomen dat het product moeilijk te stimuleren is.

Hoe zorgt rotomolding -mal voor een efficiënte productie van brandstoftanks

Verbetering van de productie -efficiëntie: het ontwerp van rotomolding -schimmels houdt volledig rekening met de optimalisatie van productieprocessen. Door een redelijke schimmelstructuur en klemontwerp kan de mal snel worden geladen en gelost en gepositioneerd, waardoor de productiecyclus wordt verkort en de productie -efficiëntie wordt verbeterd. Bovendien is het rotomoldingproces zelf ook efficiënt en energiebesparend, wat de productiekosten verder kan verlagen.

Bereik massaproductie: rotomolde vormen kunnen brandstoftankproducten produceren met complexe vormen en precieze afmetingen. Door de grootte en vorm van de vorm aan te passen, kan de massaproductie van brandstoftanks van verschillende modellen gemakkelijk worden bereikt. Dit is ongetwijfeld een efficiënte en economische productiemethode voor autofabrikanten.

Hoe zorgt Rotomolding -mal voor de productkwaliteit van brandstoftanks

Zorg ervoor dat het afdichten van brandstoftanks: de brandstoftanks vervaardigd door rotomolde vormen hebben de kenmerken van een stuk gieten, naadloos en niet-gelast. Deze structuur maakt de brandstoftank minder kans om te lekken wanneer onder druk effectief het afdichten van de brandstoftank waarborgt. Dit is cruciaal voor de veilige werking van de auto.

Verbeter de corrosieweerstand van de brandstoftank: Roto-gevormde brandstoftanks zijn meestal gemaakt van polymeermaterialen zoals polyethyleen, die een uitstekende corrosieweerstand hebben. De roto-moldingvorm kan de corrosieweerstand van de brandstoftank verder verbeteren door de wanddikte en de oppervlaktekwaliteit van de brandstoftank precies te regelen. De Roto-gevormde brandstoftank kan zijn structurele integriteit en stabiliteit behouden, zelfs in harde chemische omgevingen of wanneer ze worden blootgesteld aan verschillende soorten brandstof.

Verbeter de impactweerstand van de brandstoftank: roto-toenemende vormen kunnen brandstoftankproducten produceren met hoge sterkte en duurzaamheid. Door de ontwerp- en procesparameters van de schimmel te optimaliseren, kan de brandstoftank minder waarschijnlijk worden gemaakt om te breken wanneer ze worden onderworpen aan botsingen en externe krachteffecten. Dit is van groot belang voor het verbeteren van de veiligheidsprestaties van de auto.

Realiseer je het lichtgewicht van de brandstoftank: roto-gevormde brandstoftanks hebben een lichter gewicht dan traditionele ijzeren brandstoftanks. Dit kan niet alleen het totale gewicht van de auto verminderen en het brandstofverbruik verbeteren, maar ook de inertiële kracht verminderen tijdens het rijproces van de auto en de behandelingsprestaties van de auto verbeteren. Roto-moldingvormen kunnen een lichtgewicht ontwerp van de brandstoftank bereiken door de wanddikte en de vorm van de brandstoftank precies te regelen.