In de moderne veehouderij spelen duurzame en hygiënische plastic producten een cruciale rol bij het waarborgen van dierenwelzijn, productiviteit en onderhoudsgemak. Eén productietechnologie die steeds prominenter is geworden bij de productie van dergelijke apparatuur is de rotatieschimmel voor veeteelt . Dit proces, vaak rotatiegieten of rotatiegieten genoemd, maakt het mogelijk naadloze, holle kunststofcomponenten te creëren die voldoen aan de unieke eisen van veehouderijtoepassingen.

Hoewel verschillende gietprocessen, zoals spuitgieten, blaasgieten en compressiegieten, algemeen worden gebruikt in verschillende industrieën, rotatieschimmel voor veeteelt De methode biedt duidelijke voordelen op het gebied van ontwerpflexibiliteit, materiaaluniformiteit en levensduur van het product.

Inzicht in het rotatieschimmelproces in de veehouderij

De rotatieschimmel voor veeteelt is een kunststofvormingsproces dat grote, holle onderdelen creëert door een combinatie van warmte en langzame biaxiale rotatie. Het proces omvat doorgaans het plaatsen van poedervormig polymeermateriaal in een holle mal. Terwijl de mal in een oven draait, smelt het plastic en bedekt het de binnenwanden gelijkmatig, waardoor een uniforme structuur ontstaat. Zodra de gewenste dikte is bereikt, wordt de mal afgekoeld en geopend om het eindproduct vrij te geven.

Deze methode is bijzonder geschikt voor de productie van artikelen die in de veehouderij worden gebruikt, zoals voercontainers, watertanks, kweekbakken en beschermhoezen. De afwezigheid van interne naden of verbindingen zorgt ervoor dat de eindproducten beide zijn lekvrij en gemakkelijk schoon te maken , die essentiële kenmerken zijn in veehouderijomgevingen.

De rotational molding process for livestock breeding applications generally includes the following stages:

| Stadium | Beschrijving |

|---|---|

| Materiaal laden | De polymer powder is measured and placed inside the mold cavity. |

| Verwarming & rotatie | De mold is heated in an oven while rotating along two axes, ensuring even material distribution. |

| Koeling | De mold is cooled with air or water to solidify the molten plastic uniformly. |

| Ontvormen | De finished product is removed, trimmed, and prepared for inspection. |

In tegenstelling tot andere vormprocessen is rotatiegieten niet afhankelijk van externe druk om het onderdeel vorm te geven. In plaats daarvan gebruikt het zwaartekracht en rotatie om het kunststofmateriaal gelijkmatig te verdelen, wat resulteert in een uniforme wanddikte en gladde oppervlakken.

Vergelijking met andere vormprocessen

Om beter te begrijpen hoe een rotatieschimmel voor veeteelt verschilt van andere vormtechnieken, is het essentieel om het te vergelijken met gangbare alternatieven zoals spuitgieten, blaasvormen en vacuümvormen. Elke methode biedt unieke voordelen en beperkingen, afhankelijk van de toepassing van het product en de ontwerpcomplexiteit.

Spuitgieten

Spuitgieten is one of the most widely used processes for high-volume plastic production. It involves injecting molten plastic under high pressure into a steel mold cavity, where it cools and solidifies into the desired shape.

Hoewel spuitgieten een uitstekende maatnauwkeurigheid biedt en ideaal is voor het produceren van kleine, complexe onderdelen, is het minder geschikt voor grote holle constructies zoals veetanks of voederbakken. De apparatuurkosten en de complexiteit van de gereedschappen zijn ook aanzienlijk hoger dan die van een rotatieschimmel voor veeteelt , waardoor het minder economisch wordt voor grootschalige landbouwcomponenten.

De belangrijkste verschillen zijn onder meer:

- Materiaal distributie : Bij spuitgieten wordt hoge druk gebruikt, terwijl bij rotatiegieten gebruik wordt gemaakt van geleidelijke verwarming en rotatie.

- Onderdeelgrootte : Rotatiematrijzen kunnen zeer grote onderdelen produceren; spuitgietmatrijzen worden beperkt door de machinecapaciteit.

- Kosten : De gereedschapskosten voor rotatiegieten zijn veel lager dan voor spuitgieten.

Blaasvormen

Blaasvormen is another process used to create hollow plastic products. It involves inflating a heated plastic parison (tube) inside a mold until it takes the shape of the cavity. This technique is commonly used for making bottles and containers.

Blaasvormen heeft echter beperkingen bij het produceren van dikkerwandige of onregelmatig gevormde producten die nodig zijn in veehouderijtoepassingen. De rotatieschimmel voor veeteelt biedt meer controle over de wanddikte en kan robuustere componenten creëren die geschikt zijn voor buitengebruik en zwaar gebruik.

Opvallende verschillen zijn onder meer:

- Controle van de wanddikte : Rotatiegieten produceert een uniformere wanddikte.

- Ontwerpflexibiliteit : Blaasgieten is beperkt tot bepaalde geometrieën; rotatiegieten ondersteunt complexe contouren.

- Sterkte en duurzaamheid : Rotatiegegoten producten zijn over het algemeen slagvaster.

Vacuüm vormen

Vacuüm vormen uses a heated plastic sheet that is drawn over a mold by vacuum suction. This process is ideal for lightweight parts, panels, or covers but is unsuitable for closed or hollow components.

Daarentegen is de rotatieschimmel voor veeteelt maakt het mogelijk om volledig gesloten vormen te creëren zonder naden of verbindingen. Het ondersteunt ook het gebruik van meerdere lagen en additieven, zoals UV-stabilisatoren, die de prestaties van veehoudapparatuur buitenshuis verbeteren.

Belangrijkste voordelen van rotatieschimmel voor de veehouderij

De rotatieschimmel voor veeteelt biedt verschillende belangrijke voordelen die het onderscheiden van andere productietechnieken. Deze voordelen zijn vooral relevant in de context van de veehouderij, waar duurzaamheid, veiligheid en hygiëne essentieel zijn.

1. Naadloze, hygiënische oppervlakken

Een van de belangrijkste voordelen van de rotatieschimmel voor veeteelt is het vermogen om naadloze en voegvrije producten te produceren. De afwezigheid van las- of verbindingslijnen elimineert potentiële zwakke punten waar bacteriën of vuil zich kunnen ophopen. Deze eigenschap maakt rotatiegegoten veehoudapparatuur ideaal voor het handhaven van hoge sanitaire normen.

2. Veelzijdigheid in ontwerp

De process allows manufacturers to create complex and customized shapes, including double-walled structures, curved forms, and integrated features like handles or drainage outlets. Such flexibility is particularly useful for designing specialized breeding or feeding systems that fit different animal types and housing environments.

3. Verbeterde duurzaamheid

Producten gemaakt met behulp van een rotatieschimmel voor veeteelt staan bekend om hun sterkte en slagvastheid. Omdat het materiaal gelijkmatig door de mal wordt verdeeld, zijn de resulterende onderdelen bestand tegen ruwe behandeling, extreme weersomstandigheden en blootstelling aan chemicaliën die worden gebruikt bij het reinigen of desinfecteren.

4. Kostenefficiëntie voor middelgrote productieseries

Hoewel rotatiegieten mogelijk niet overeenkomt met de productiesnelheid van spuitgieten, maken de lagere gereedschaps- en instelkosten het ideaal voor middelgrote productieruns. Dit economische voordeel stelt fabrikanten in staat flexibeler in te spelen op de veranderende eisen in de veehouderij.

5. Materiaalflexibiliteit

Er kan een verscheidenheid aan thermoplastische kunststoffen worden gebruikt rotatieschimmel voor veeteelt , inclusief polyethyleen, polypropyleen en nylon. Additieven zoals UV-stabilisatoren, antimicrobiële middelen of kleurstoffen kunnen ook rechtstreeks in de hars worden verwerkt om aan specifieke eisen van de veehouderij te voldoen.

Beperkingen van rotatieschimmel in de veehouderij

Hoewel het proces meerdere voordelen biedt, is het ook belangrijk om de beperkingen ervan te begrijpen in vergelijking met andere vormtechnieken.

- Langere cyclustijden : De verwarmings- en afkoelfasen duren langer dan bij drukgebaseerde vormprocessen.

- Beperkt materiaalaanbod : Niet alle kunststoffen zijn geschikt voor rotatiegieten; thermoharders en bepaalde technische polymeren zijn uitgesloten.

- Oppervlakteafwerking : De textuur en afwerking worden vaak bepaald door het matrijsoppervlak en bereiken mogelijk niet het glanzende uiterlijk dat typisch is voor spuitgietonderdelen.

Dese limitations, however, are generally acceptable for livestock applications where functionaliteit en robuustheid hebben voorrang op het uiterlijk.

Toepassingen in de productie van veehoudapparatuur

De rotatieschimmel voor veeteelt wordt veel gebruikt om een reeks essentiële producten te produceren die de verzorging, voeding en huisvesting van dieren ondersteunen. Veel voorkomende toepassingen zijn onder meer:

| Toepassing | Beschrijving |

|---|---|

| Voerbakken | Naadloze ontwerpen zorgen voor hygiëne en duurzaamheid. |

| Wateropslagtanks | Bestand tegen corrosie en UV-straling, geschikt voor buitengebruik. |

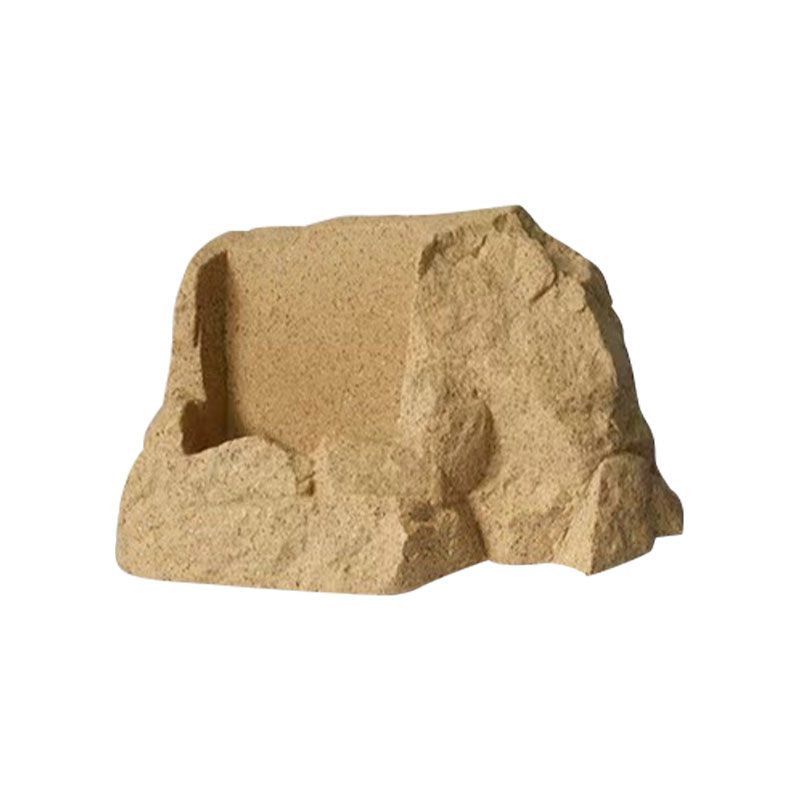

| Kalverhokken en schuilplaatsen | Lichtgewicht en toch sterke behuizingen die comfort en bescherming bieden. |

| Afvalinzamelingscontainers | Gemakkelijk schoon te maken en te onderhouden, wat een betere sanitaire voorzieningen bevordert. |

| Kweekkratten en beschermhoezen | Ontworpen voor veiligheid, comfort en gemakkelijke toegang. |

Dese applications demonstrate the process’s suitability for producing large, hollow, and durable structures essential in modern animal husbandry.

Milieu- en operationele voordelen

Een ander opmerkelijk voordeel van de rotatieschimmel voor veeteelt proces is de milieu-efficiëntie ervan. Omdat bij het proces gebruik wordt gemaakt van vooraf afgemeten materiaal, zonder dat er spruw, lopers of snoeiafval nodig zijn, materiaalgebruik is zeer efficiënt . Dit resulteert in minimaal productieverlies vergeleken met andere vormmethoden.

Bovendien zijn veel rotatiegegoten producten recyclebaar en hebben de matrijzen zelf een lange levensduur, waardoor de totale ecologische voetafdruk wordt verkleind. Dit sluit goed aan bij de groeiende nadruk op duurzaamheid binnen de landbouw- en veehouderijsector.

Operationeel gezien maakt het proces dit ook mogelijk meerlaags gietwerk , waardoor geïsoleerde of dubbelwandige componenten kunnen worden gemaakt. Deze kenmerken verbeteren de temperatuurbeheersing en het dierencomfort – belangrijke factoren bij fokactiviteiten.

Kwaliteitscontrole en testen bij de productie van rotatiematrijzen in de veehouderij

Om de consistentie van het product te garanderen, is de rotatieschimmel voor veeteelt proces omvat verschillende stappen voor kwaliteitsborging. Elk product wordt geïnspecteerd op uniformiteit van de wanddikte, gladheid van het oppervlak en structurele integriteit. Visuele inspectie, diktemeters en stresstests zijn gebruikelijke evaluatiemethoden.

Fabrikanten voeren ook materiaalprestatietests om de weerstand tegen UV-degradatie, impact en chemische blootstelling te verifiëren. Deze procedures helpen garanderen dat de eindproducten voldoen aan de veeleisende omstandigheden van de veehouderij.

Toekomstige ontwikkelingstrends

De future of rotatieschimmel voor veeteelt technologie is nauw verbonden met innovaties op het gebied van materiaalkunde, automatisering en milieubeheer. Lopend onderzoek is gericht op het verbeteren van de polymeerefficiëntie, het verkorten van productiecycli en het verbeteren van de precisie via digitale matrijsmonitoringsystemen.

De belangrijkste trends zijn onder meer:

- Integratie van slimme monitoringsystemen voor temperatuur- en rotatiecontrole.

- Gebruik van biologisch afbreekbare en gerecyclede materialen ter ondersteuning van een duurzame veehouderij.

- Verbeterde automatisering voor snellere matrijswissels en minder handmatige handelingen.

Dese advancements are expected to make rotational molding even more competitive and environmentally responsible in the years ahead.

Conclusie

De rotatieschimmel voor veeteelt vertegenwoordigt een gespecialiseerde en veelzijdige productieoplossing voor het produceren van duurzame, hygiënische en kosteneffectieve apparatuur in de veehouderij. In tegenstelling tot andere vormprocessen zoals spuitgieten of blaasgieten, is rotatiegieten afhankelijk van gecontroleerde verwarming en rotatie in plaats van hoge druk, waardoor de productie van grote, naadloze en complexe structuren mogelijk is.

De voordelen ervan— ontwerpflexibiliteit, materiaalefficiëntie, slagvastheid en lage gereedschapskosten – maken het bijzonder geschikt voor toepassingen in de veehouderij waarbij prestaties en betrouwbaarheid van cruciaal belang zijn. Hoewel er bepaalde beperkingen bestaan, zoals langere cyclustijden, ondersteunen de algemene voordelen de voortdurende toepassing ervan in de productie van veehouderijapparatuur sterk.

Naarmate de technologie vordert, worden de rotatieschimmel voor veeteelt zal blijven evolueren en een nog grotere precisie, duurzaamheid en aanpassingsvermogen bieden voor de toekomst van de landbouwproductie.